A maior impressora de metal 3D do mundo está produzindo foguetes e Bryce Salmi do site IEEE Spectrum narra a sua experiência e visão. Esse é um grande momento para as impressoras 3D. Confira abaixo o texto escrito por ele. Bryce Salmi é o engenheiro de hardware aviônico líder da startup aeroespacial Relativity Space de Los Angeles .

Relato na íntegra de Bryce Salmi sobre a impressora de metal 3D que produz foguetes!

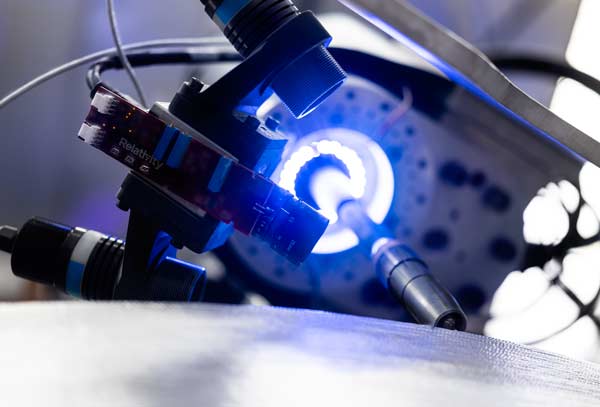

Em outubro de 2018, eu estava em uma pequena sala e assisti a um braço robótico maciço se movendo elegantemente em torno de uma grande forma de metal, que estava crescendo rapidamente quando a contemplava.

O braço depositou precisamente um fluxo de alumínio líquido para construir a estrutura, camada por camada, enquanto dois outros braços esperavam, com ferramentas de acabamento prontas. Eu estava na sede de Los Angeles da empresa de foguetes Relativity Space, olhando com admiração quando um pedaço de seu primeiro veículo de lançamento, o foguete Terran 1, surgiu.

Eu havia chegado recentemente à Relativity como o primeiro engenheiro contratado para seu departamento de aviônicos. A Relativity ofereceu uma grande mudança de cenário em relação aos meus empregos anteriores, mesmo que as outras empresas nas quais trabalhei também construíssem foguetes.

Mas eles fizeram isso em salas enormes, medindo milhares de metros quadrados, o suficiente para manter fileiras de ferramentas de fabricação volumosas, como rolos de metal, giradores de cúpula e máquinas de solda por fricção. Na Relativity, porém, a maior parte do veículo de lançamento é construída dentro da pequena sala onde eu estava, que mede apenas 9 metros de diâmetro.

A sala continha a Stargate, a maior impressora 3D de metal do mundo. A Relativity inventou a impressora Stargate com o audacioso objetivo de imprimir em 3D um foguete inteiro destinado a voar em baixa órbita terrestre. Esperamos que nossos foguetes acabem voando ainda mais longe. Talvez um dia enviaremos nossas impressoras 3D para Marte, para que foguetes possam ser construídos no Planeta Vermelho.

Isso parece loucura? Louco ambicioso, talvez. Mas muitas pessoas estão levando nossa ideia a sério. Quatro clientes comerciais se inscreveram para lançamentos na órbita da Terra a partir do início de 2021. A Força Aérea dos EUA aprovou nosso pedido para construir um local de lançamento em Cape Canaveral, a famosa instalação da Flórida que lançou muitas missões históricas de voos espaciais humanos.

E a NASA nos alugou um prédio em seu Stennis Space Center, em Bay St. Louis, Missouri, onde a Relativity construirá uma fábrica capaz de produzir 24 foguetes por ano. Essa produção em massa representará uma revolução no mundo dos foguetes. Ao adotar a manufatura aditiva – isto é, a impressão 3D – acreditamos que podemos realizá-la.

Lançar um foguete em órbita é uma proposta binária: você consegue ou falha. Durante os 10 minutos de vôo da plataforma de lançamento para o espaço, uma variedade impressionante de sistemas deve funcionar perfeitamente – encanamentos, aviônicos, software, pirotecnia e pneumática, citando apenas alguns. Se algum componente falhar, todo o esforço pode literalmente desmoronar.

O custo de um foguete não é determinado por suas matérias-primas; esses são bem baratos. É amplamente impulsionado pelo trabalho humano necessário para transformar esses materiais em componentes utilizáveis ??e verificar se eles funcionarão durante o voo. Existem duas maneiras de reduzir esses custos de mão-de-obra: Você pode reduzir o número total de peças em um foguete, para que seja necessário menos mão-de-obra ou alterar os processos de fabricação para reduzir a necessidade de mentes e mãos humanas.

A Blue Origin, a SpaceX e a Virgin Orbit – empresas que lideram o setor no novo setor espacial comercial – tentaram uma combinação desses dois métodos para reduzir os custos de mão-de-obra. Mas a confiança dessas empresas nas técnicas tradicionais de fabricação “subtrativa”, nas quais pedaços de matéria-prima são cortados e modelados, limita suas opções.

As empresas automatizaram grande parte de suas cadeias de suprimentos, mas ainda possuem dezenas de milhares de peças para rastrear sistemas complexos de fabricação. A automação do processo de fabricação reduziu o trabalho humano, mas exige ferramentas personalizadas caras que correspondem às dimensões de um foguete específico.

A Relativity aborda o desafio do trabalho de frente, alavancando a fabricação aditiva para imprimir componentes complexos, usando uma única operação para transformar a matéria-prima em produto acabado. Essa abordagem reduz drasticamente a contagem de peças, porque um de nossos componentes é muitas vezes o equivalente a dezenas de peças pequenas feitas por meio da fabricação tradicional. Nosso processo também depende de nossas impressoras 3D em vez de ferramentas fixas, o que nos permite ser ágeis e criativos. Podemos fazer grandes alterações no projeto com relativamente pouco custo ou tempo perdido.

O foguete opera em uma escala diferente de outros setores manufatureiros. Considere que a fábrica da Volkswagen em Wolfsburg, Alemanha, produz cerca de 3.500 veículos por dia. Por outro lado, qualquer empresa aeroespacial que pudesse construir 100 foguetes em um ano seria monumentalmente bem sucedida.

O que é considerado produção de alto volume em foguetes é relativamente baixo em outros setores. Isso significa que a manufatura aditiva pode ter um grande impacto na indústria. Como apenas dezenas ou centenas de uma parte específica podem ser necessárias em um ano, não faz sentido investir em ferramentas altamente otimizadas para produzir essa peça em grandes quantidades – as ferramentas podem não se pagar antes que a peça se torne obsoleta.

Fazer uma nova peça usando uma impressora 3D requer pouco ou nenhum custo inicial. Por exemplo, uma de nossas impressoras Stargate pode produzir um tanque de propulsor de 2 metros de diâmetro seguido por um tanque de 3 metros de diâmetro com tempo de inatividade mínimo. Em vez de precisar reequipar toda uma instalação de fabricação para fabricar a próxima peça de hardware na fila, precisamos fazer apenas algumas alterações na configuração do software.

Os co-fundadores da empresa, Jordan Noone e Tim Ellis, se conheceram na faculdade no Laboratório de Propulsão de Foguetes da Universidade do Sul da Califórnia, em Los Angeles. Ninguém passou a trabalhar na SpaceX e Ellis na Blue Origin antes de voltarem a formar a Relativity em 2015.

As duas empresas anteriores usam fabricação aditiva para construir alguns componentes de foguetes, mas Noone e Ellis queriam levar a abordagem muito mais longe. Eles viram uma oportunidade de repensar completamente como os foguetes são projetados e fabricados. Ao simplificarem os projetos e os processos de produção, eles imaginavam que eles também simplificariam o trabalho mental, a “sobrecarga cognitiva” envolvida na construção de um foguete.

Os foguetes normalmente têm um grande número de partes individuais: o sistema de ônibus espaciais, por exemplo, consistia em 2,5 milhões de partes móveis. Todas as peças devem se encaixar perfeitamente e não podem adicionar inesperadamente uma montagem fora da tolerância. Cada peça deve ser fabricada, testada, instalada e testada novamente. Mais trabalho ocorre se uma peça precisar ser consertada. E todos esses processos exigem engenheiros, técnicos, ferramentas e papelada.

Com a fabricação aditiva, é possível projetar peças que incorporem várias peças que tradicionalmente seriam fabricadas separadamente e montadas. Menos partes significa menos interfaces e menos chances de algo dar errado.

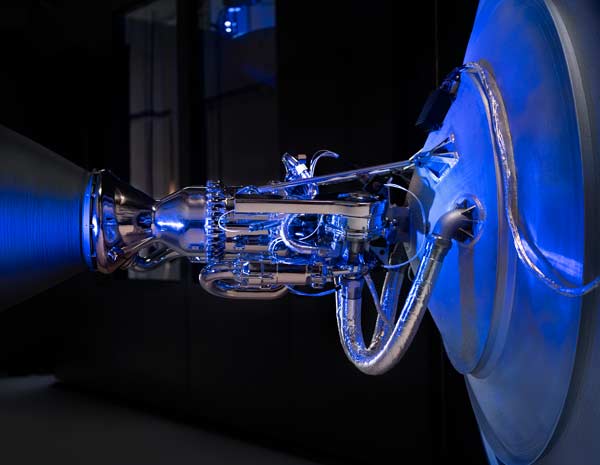

Nossa abordagem para projetar e construir nosso motor de foguete é um exemplo disso. Dentro de um motor de foguete típico, você encontrará um injetor que mistura o combustível com o oxidante quando eles entram na câmara de combustão, onde um dispositivo de ignição inicia o incêndio. A combustão produz gás quente, que se move através de um bico para criar impulso.

Parece simples em princípio, mas a realidade é surpreendentemente complexa. Considere que o motor F-1 de Rocketdyne , que lançou foguetes Saturn V durante o programa Apollo da NASA, continha uma câmara de combustão e um conjunto de bicos compostos por mais de 5.000 peças fabricadas individualmente (e isso não inclui o injetor).

O mecanismo da Relativity, Aeon 1, é uma história diferente. Para construir o mecanismo, empregamos impressoras 3D comerciais que usam um processo chamado sinterização direta a laser de metal , no qual um laser funde partículas de pó de metal, criando a estrutura necessária camada por camada. A variante mais simples do motor, uma versão alimentada por pressão que usa gás pressurizado para empurrar o combustível e o oxidante de seus tanques para a câmara de combustão, é fabricada pressionando o botão liga / desliga da impressora três vezes (para imprimir três partes). E vamos além: esperamos que as impressoras comerciais estejam disponíveis em breve, o que nos permitirá imprimir o injetor, o dispositivo de ignição, a câmara de combustão e o bico como uma única peça.

Usamos esse mecanismo de pressão para desenvolvimento e teste; o motor que eventualmente voará usará turbinas em vez de simples gás pressurizado para mover o combustível (metano líquido) e o oxidante (oxigênio líquido). Essas turbinas, que são mais adequadas para foguetes com grandes tanques de combustível, aumentarão a contagem de peças, mas o processo de fabricação ainda será muito mais simples do que antes.

Muitos motores de foguete usam uma técnica chamada refrigeração regenerativa, em que o combustível líquido é bombeado através dos canais de resfriamento ao redor da câmara de combustão para sugar o calor. Em um processo tradicional de fabricação e montagem, uma peça grossa de cobre é modelada girando-a rapidamente enquanto aplica pressão para formar os contornos internos da câmara de combustão.

É então fresado para criar intrincados canais de refrigeração do lado de fora. Um revestimento externo forte é soldado na estrutura de cobre e um coletor de entrada de combustível é soldado no revestimento externo. Todo o conjunto do motor requer acabamento de usinagem para manter tolerâncias apertadas onde as coisas se encaixam. Cada um desses processos é uma oportunidade para erros de projeto ou fabricação. O mecanismo Aeon também usa refrigeração regenerativa, mas sua câmara de combustão é criada em uma única impressão. O que mais…

Normalmente, é uma tarefa monumental obter um único mecanismo projetado, fabricado e no suporte de teste. Esse processo leva de 10 a 12 meses usando métodos tradicionais. Uma grande reformulação leva quase o mesmo tempo. Mas podemos iterar muito mais rápido. Em nossos testes iniciais do mecanismo Aeon, testamos cinco versões em 14 meses, acionando os motores mais de 100 vezes.

Como o astronauta da NASA Donald Pettit explicou em seu brilhante artigo ” A Tirania da Equação do Foguete “, publicado no site da NASA, sair da gravidade da Terra não é uma tarefa fácil. Foguetes são na maior parte embarcações vazias esperando para serem enchidas com combustível. Pettit explica que 94% da massa de uma lata de refrigerante vem do refrigerante e 6% da lata.

O tanque de combustível externo do ônibus espacial era de 96% e 4%, uma melhoria impressionante em relação à tecnologia da lata de refrigerante quando você considera que o tanque de combustível continha líquidos criogênicos que precisavam ser bombeados a uma taxa de 1,5 toneladas métricas de combustível por segundo .

Todo o foguete Terran 1 foi projetado para simplificar. Os tanques que mantêm o combustível e o oxidante são “pressurizados autogenamente”, o que significa que uma pequena porcentagem de combustível e oxidante vaporizados é bombeada de volta para seus respectivos tanques para substituir o volume de líquido que drena. Para continuar a analogia de Pettit, imagine uma lata de refrigerante fechada, rígida e forte, apesar da casca fina da lata; uma vez que a lata tenha sido aberta, ela pode ser esmagada com facilidade. Da mesma forma, os foguetes usam pressão interna para ajudar a criar um veículo leve e forte.

Esses sistemas autógenos nos tanques do Terran 1 eliminam a necessidade do vaso de pressão especial que muitos foguetes usam dentro de seus tanques de combustível e oxidante. Esses vasos de pressão retêm gases inertes, como o hélio, a pressões extremamente altas até estarem prontos para serem liberados no tanque para fornecer pressão interna. Esses navios são sistemas notoriamente difíceis de projetar e fabricar e estiveram envolvidos em várias falhas de foguetes na última década, incluindo a explosão de um foguete SpaceX Falcon 9 em 2015 .

As impressoras comerciais que usam sinterização a laser de metal são adequadas para a fabricação de nossos motores, mas não seriam práticas para produzir os tanques. Essas impressoras funcionam derretendo seletivamente as partes desejadas de pó de metal para criar o material sólido em cada camada de uma peça.

Como o leito de pó precisa ser plano e uniforme para cada camada, todo o espaço de trabalho de uma impressora deve ser preenchido com pó, independentemente de quanto material será realmente solidificado. A maior parte desse pó pode ser reciclada, mas algumas são perdidas em todas as impressões. Produzir um tanque usando uma impressora sinterizadora a laser exigiria uma quantidade irreal de pó de metal e seria muito lento.

Foi por isso que projetamos e construímos Stargate, nossa enorme impressora 3D de um tipo diferente. Ele usa uma técnica existente chamada deposição de energia direcionada, mas opera em uma escala nunca antes vista. A impressora alimenta um fio de metal na área de deposição e usa energia (normalmente um laser poderoso) para derreter o fio, construindo as peças impressas camada por camada.

O Stargate coloca o metal fundido apenas onde é necessário para construir a estrutura, o que reduz significativamente o material desperdiçado. Ele usa três braços robóticos maciços, um dos quais termina na cabeça da impressora que alimenta o fio; os outros dois possuem ferramentas de trabalho para finalizar o componente impresso. Também criamos software proprietário para gerenciar o “planejamento de caminho” envolvido na transformação de um projeto em instruções detalhadas para os braços robóticos.

O Stargate tem algumas limitações. Seus braços robóticos movem suas ferramentas de trabalho pelo espaço livre à medida que são impressas, o que significa que as geometrias que podem ser impressas são restringidas pela cinemática dos braços robóticos – elas só podem chegar até agora e devem evitar colidir com a estrutura impressa. E conforme o fio derrete, o tamanho do cordão resultante do processo de soldagem define a resolução mínima da impressão. Mas essas restrições não são graves quando se trata de grandes vasos de pressão e elementos estruturais.

Nossa impressora Stargate é uma nova peça de tecnologia e acreditamos que ela abre novas fronteiras na fabricação aeroespacial. Mas a novidade deste processo de impressão também significa que não podemos confiar em dados de materiais ou parâmetros de processo preexistentes para obter produtos de alta qualidade. A Relativity possui metalurgistas internos que estão aprimorando o processo, garantindo que nossos componentes atendam aos rígidos padrões de qualidade para hardware aeroespacial.

Na fabricação aeroespacial tradicional , uma alteração no projeto pode exigir quase um ano de reequipamento e ajustes. Como as alterações de hardware demoram tanto tempo, o departamento de aviônicos é geralmente a parte mais ágil de uma empresa aeroespacial. As equipes de aviônicos (que lidam com os eletrônicos que gerenciam a orientação, a navegação, as comunicações e muito mais) do foguete estão acostumadas a implementar alterações de software de última hora para corrigir problemas em outras partes do veículo.

A situação é completamente revertida na Relativity, onde a equipe de hardware pode fazer alterações substanciais no projeto e ainda produzir um novo tanque ou motor em poucos dias. Eles podem revisar seus planos tão rapidamente que desafiam a capacidade da equipe de aviônicos de produzir placas de circuito impresso (PCBs) e construir o chicote de cabos que conecta todos os componentes eletrônicos e a fiação. A Avionics precisa se adaptar a um foguete em constante mudança e aprimoramento.

Por isso, projetamos a aviônica do foguete Terran 1 para ser o mais modular possível. Assumimos que os sensores e atuadores serão alterados e, portanto, projetamos os eletrônicos de maneira a limitar o impacto de tais modificações. Para realizar esse feito, criamos alguns métodos proprietários de barramento, minimizando o número de conectores e pinos. Fazemos todos os esforços para reduzir a quantidade de chicotes, que é uma das partes menos confiáveis ??dos aviônicos em um foguete – cada conexão de cada fio é um possível ponto de falha. Sempre que possível, usamos padrões como o barramento Controller Area Network protocolo (para permitir a comunicação entre microcontroladores e dispositivos) e Ethernet e, portanto, pode usar as ferramentas existentes da indústria para teste e desenvolvimento. Essa abordagem significa que não perdemos tempo procurando bugs em protocolos personalizados e, em vez disso, podemos nos concentrar em garantir a operação adequada de nossos aviônicos em seus casos de uso específicos.

Como consideramos cada pequena opção de projeto nos sistemas aviônicos, buscamos uma otimização global, e não local. Por exemplo, usamos ferramentas padrão que automatizam o design de eletrônicos, como o Altium Designer ,criar circuitos básicos qualificados para vôos espaciais que podemos usar de várias maneiras em todo o foguete. Nós os chamamos de “circuitos de pão com manteiga” e os usamos em conversores de tensão, processadores, interfaces de sensores e outros componentes. Quando nossos engenheiros lidam com um novo problema, eles desenvolvem o trabalho que já foi feito, em vez de começar do zero. Embora isso possa parecer uma abordagem de senso comum, você ficaria surpreso com quantos foguetes contêm uma variedade complicada de projetos de circuitos simplesmente porque engenheiros diferentes resolveram o mesmo problema de maneiras ligeiramente diferentes.

Conhecendo a impressora 3D

Outro exemplo pode ser encontrado em nosso firmware. Para comunicações internas dentro de nossas caixas de aviônicos, nem sempre usamos um protocolo otimizado para PCBs, o que proporcionaria pequenos benefícios em desempenho e massa. Em vez disso, às vezes usamos um protocolo que também usamos para comunicações caixa a caixa externas.

Este método reduz consideravelmente o custo e o tempo do desenvolvimento do firmware. Além disso, nos oferece flexibilidade para nossas soluções de design: podemos fazer alterações em uma caixa centralizada ou adicionar um sensor de última hora no chicote, mas o software não sabe a diferença. Essa abordagem pode não ser ideal para os sistemas aviônicos vistos isoladamente, mas nos oferece muitas vantagens em outros lugares em relação ao projeto, construção e foguetes voadores.

O CEO da Relativity Ellis costuma nos lembrar que devemos dedicar pelo menos tanto ao projeto e produção da cultura de nossa empresa quanto ao projeto e construção de nosso foguete. A Relativity é focada em manter a flexibilidade, portanto a experimentação é incentivada.

Essa atitude é contrária à cultura das empresas aeroespaciais tradicionais, que tentam bloquear seus projetos o mais rápido possível. Temos um objetivo agressivo – lançar o Terran 1 no início de 2021. Portanto, aproveitamos nossa abordagem modular para trocar peças e estamos constantemente aprimorando para otimizar nossos projetos para o primeiro foguete impresso em 3D do mundo.

O Terran 1, com cerca de 30 metros de altura e 2 metros de largura, pretende lançar satélites de tamanho modesto em baixa órbita terrestre, a um custo radicalmente mais baixo do que os concorrentes podem oferecer. Isso permitirá que empresas menores reservem toda a carga útil de um foguete e a enviem para a órbita desejada em sua própria programação, em vez de ter que pegar carona no voo de um foguete maior cuja órbita e programação de destino sejam controladas por outra empresa.

O espaço da Relativity pode falhar, mas com nossa ênfase no design e na flexibilidade de fabricação, podemos nos dar ao luxo de falhar muitas vezes. Aprendemos com cada falha e seguimos em frente. Estamos assistindo o futuro do foguete se materializar diante de nossos olhos.